18 Fév Dossier 273 – PLI

Description du projet

I/ Du matériau à la forme

Nous avons travaillé sur un système d’escaliers modulaire conçus à partir d’un voile de BFUHP. Ce dernier se plie et se courbe pour former des marches le limon ainsi que les contre marche. Pour se faire nous somme partie des contrainte structurelle et de mise en oeuvre du matériau employé.

Le terme « béton » est très largement utilisé de manière abusive pour désigner plus largement des matériaux à matrice cimentaire. En effet, ce qui caractérise le béton la présence de graviers (agrégat compris entre 2 et 20 mm de diamètre) dans une pâte cimentaire. De cette manière, les bétons fibrés ultra haute performance (BFUHP), qui contiennent généralement des agrégats inférieurs à 2mm de diamètre, devraient être considérés comme des mortiers.

Ainsi, nous nous sommes intéressés aux matériaux à matrice cimentaires et à leur procédé de mise en oeuvre. Les matériaux à matrice cimentaire utilisés dans le secteur de la construction regroupent une très large variété de performances allant des performances thermiques (agrégat léger ou bulles d’air), à des performances structurelles pouvant aller de 5 à 200 Mpa de résistance à la compression pour les formulations les plus classiques.

Nous avons choisi de travailler avec du BFUP.

Il s’agit d’un matériau ne comprenant pas de fer à béton. Sa résistance à la traction est obtenue par le biais de fibre polymère (pour des ouvrages décoratifs) ou métalliques (pour des ouvrages à destination structurel). Ces dernières constituent entre 2 et 6 % du volume total de la pâte cimentaire. Par rapport à une formulation de béton classique, la résistance à la compression des BFUP est obtenue par l’ajout de superplastifiant permettant de réduire grandement le rapport E/C (béton plus compact), la présence d’un empilement granulaire optimisé et par l’ajout de fumée de silice (réaction pouzzolanique). La résistance des BFUP peut atteindre 200 Mpa à la compression et 50 Mpa à la flexion, ces performances rivalisent avec celles des aciers utilisés dans le secteur de la construction. La mise en oeuvre de BFUHP est particulière. En effet, la présence de super-plastifiant rend la pâte au jeune âge auto-plaçante. La présence de fibres augmente le risque de ségrégation et de ressuage, risque qui augmente avec la présence de sections de faibles dimensions et d’arrêtes saillantes dans

e fond de coffrage. Les mélangeurs nécessaires à la préparation de la pâte sont plus puissants que pour des bétons classiques. Les dosages très précis nécessaires à la constitution de la formulation et la maitrise des conditions environnementales (température, hydrométrie, pluviométrie…) nécessaires à la mise en oeuvre de ce matériau rendent la préfabrication souvent plus adaptée que la fabrication in-situ.

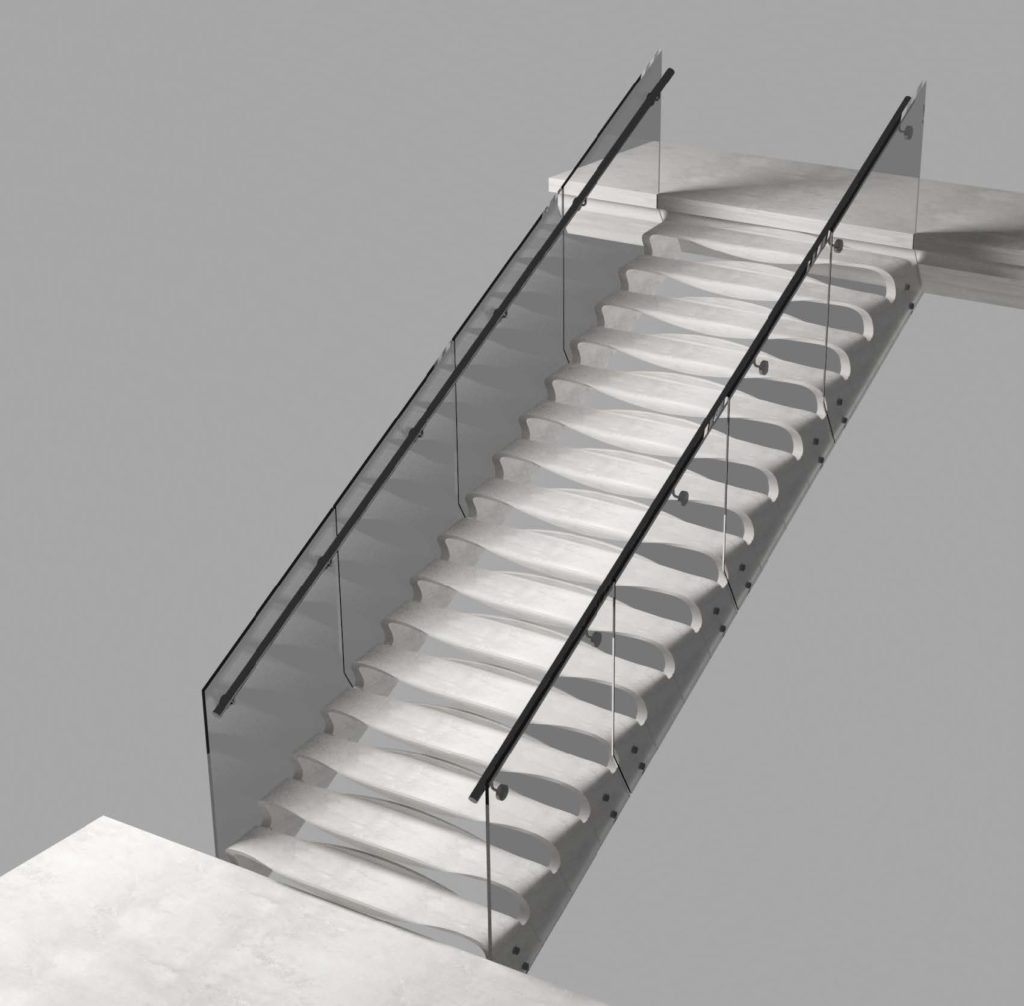

II/ Le système : la souplesse du béton

Afin de prendre en compte les contraintes de fabrication et d’utiliser pleinement les performances de ce matériau, nous avons choisi de travailler sur un système d’escalier tout en courbes composé d’éléments préfabriqués modulaires dessinés par une unique surface de BFUHP, la plus fine possible. Les différentes surfaces composant ces modules sont des surfaces développables permettant ainsi de remplacer aisément les fond de coffrage.

L’escalier est constitué de deux limons périphériques. Un module compose une marche. Leur assemblage est assuré par quatre tirants postcontraints traversant les limons.

Les limons périphériques permettent un accrochage aisé des gardes corps en verre agrafé. Les modules restent brut de décoffrage. Ils intègrent les réservations pour les câbles de post-contrainte, les réservations pour les agrafes du garde-corps et les bandes antidérapantes moulé dans la masse. Les marches ont un profil à inertie variable en forme de « S » dont l’un des crochets dessine le nez de marche tandis que l’autre dessine la contremarche, l’ensemble assure une grande résistance.

Nous avons adapté ce système à un escalier droit et un escalier hélicoïdal.

Sorry, the comment form is closed at this time.